2025.10.17

2025.10.17

Bransjyheter

Bransjyheter

Når det gjelder kjøretøys bremsesystemer, er det få faktellerer som er så kritiske feller sikkerheten som ytelsen og påliteligheten til bremsebelegg. Med utfasingen av asbestbaserte materialer har produsenter vendt seg til asbestfrie alternativer som lover sammenlignbar eller til og med overlegen ytelse uten helsefarene fellerbundet med asbestfibre. Som alle friksjonsmaterialer kan imidlertid asbestfrie bremsebelegg påvirkes av miljømessige forhold – spesielt fuktighet og fuktighet .

Å forstå hvordan disse forholdene påvirker bremseatferden er avgjørende for både kjøretøyeiere og vedlikeholdspersonell.

Før du fordyper deg i fuktrelaterte effekter, er det viktig å forstå hva asbestfrie bremsebelegg er og hvordan de skiller seg fra eldre asbestbaserte produkter.

Asbest ble en gang mye brukt i bremsebelegg på grunn av sin utmerkede varmebestogighet, stabilitet og friksjonsegenskaper. Men da asbestfibre ble funnet å forårsake alvorlige luftveissykdommer, førte regelverk over hele verden til utviklingen av ikke-asbest organisk (NAO) and semi-metallisk alternativer.

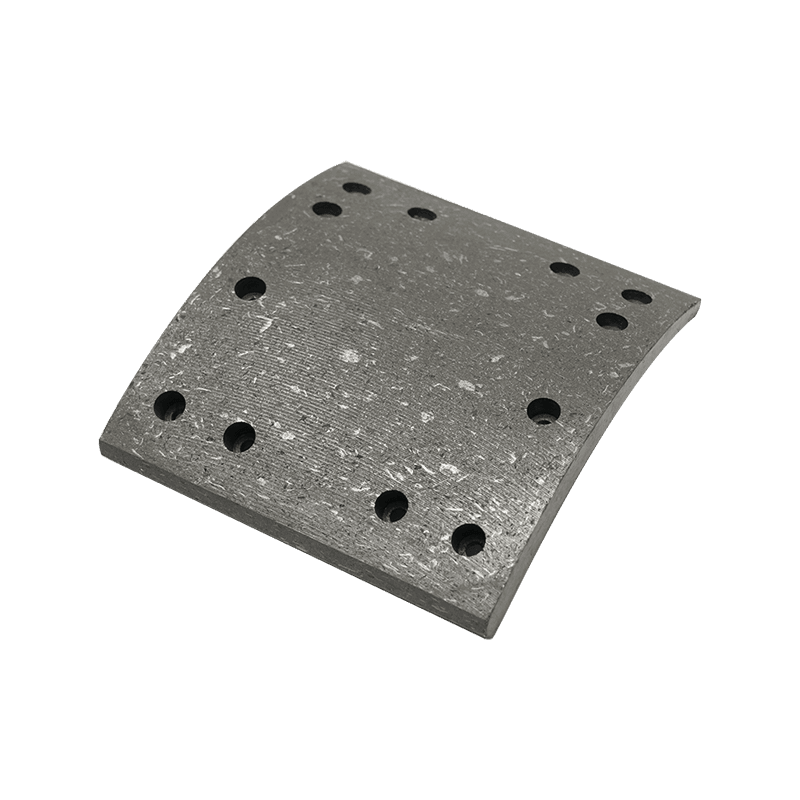

Moderne asbestfrie foringer inkluderer vanligvis blandinger av syntetiske fibre , aramider (som Kevlar) , metalliske partikler , harpikser , og fyllstoffer . Disse materialene er konstruert for å gi jevn friksjon, høy slitestyrke og lave støynivåer – samtidig som de er tryggere for arbeidere og miljøet.

Men i motsetning til asbest, kan mange av disse nye materialene samhandle med miljøfuktighet annerledes, noen ganger påvirke bremseytelsen under visse forhold.

Bremsebelegg stole på friksjon – motstanden som genereres mellom foringen og trommelen eller rotoren – for å bremse eller stoppe kjøretøyet. Denne friksjonskraften avhenger sterkt av både materialegenskapene til foringen og overflatetilstanden til den sammenkoblede komponenten.

Når fuktighet eller fuktighet kommer inn i ligningen, kan det påvirke dette friksjonsgrensesnittet på flere måter:

Med andre ord, fuktighet fukter ikke bare bremseoverflaten - den kan subtilt (og noen ganger betydelig) endre hvordan hele bremsesystemet oppfører seg.

Mange asbestfrie bremsebelegg, spesielt organiske typer, er litt porøs . Under høy luftfuktighet kan disse materialene absorbere små mengder fuktighet. Denne absorpsjonen kan føre til mikroskopisk hevelse or mykgjøring av foringsmatrisen.

Mens moderne harpiks og syntetiske fibre minimerer denne effekten, kan noen rimelige asbestfrie formuleringer oppleve en målbar endring i bremsefølelsen når luftfuktigheten er høy.

Et vanlig fenomen kjent som første stopp effekt oppstår når bremser utsatt for fuktighet viser redusert friksjon ved de første påføringene. Når bremseflatene er fuktige, dannes det en tynn vannfilm mellom foringen og rotoren, som fungerer som et midlertidig smøremiddel.

Når bremseklossene varmes opp og fordamper denne fuktigheten, går friksjonsnivået tilbake til det normale.

Denne effekten er mest merkbar:

Asbestfrie foringer laget av metalliske eller keramiske kompositter har en tendens til å komme seg raskere fordi de varmes opp raskere, og driver fuktighet bort fra friksjonsoverflaten.

De friksjon coefficient (μ) måler hvor effektivt bremsebelegget genererer friksjon mot rotoren. Fuktighet kan midlertidig senke μ-verdier, spesielt i ikke-asbest organisk fôr , der harpikser og fyllstoffer samhandler med absorbert fuktighet.

Testdata viser at:

Imidlertid er dette fallet generelt reversibelt. Så snart bremsene varmes opp under drift, stabiliserer koeffisienten seg til det beregnede området.

Mens fuktighet påvirker luftmiljøet, direkte vanneksponering (som å kjøre gjennom vannpytter eller vaske kjøretøy) kan ha en mer dramatisk innvirkning.

Når water directly contacts the brake surfaces, it can:

Asbest-fri fôr er generelt hydrofob til en viss grad , men visse organiske eller harpiksrike formuleringer kan holde på overflatevann lenger. Moderne design motvirker dette problemet ved å bruke:

I de fleste moderne kjøretøy er gjenvinningen av våtbremsing av asbestfrie belegg ganske rask – vanligvis innen få bremseanvendelser.

Fuktighet påvirker ikke bare selve friksjonsmaterialet, men påvirker også de omkringliggende komponentene:

For å motvirke disse effektene søker produsentene ofte anti-korrosjonsbelegg , bruk maskinvare i rustfritt stål , eller design ventilerte systemer som forbedrer luftstrømmen og fuktighetsfordampningen.

Bremseprodusenter tester rutinemessig asbestfrie foringer under kontrollerte fuktighets- og temperaturforhold for å sikre pålitelig ytelse. Vanlige teststandarder inkluderer:

Resultater fra disse testene bidrar til å sikre at asbestfrie materialer opprettholder forutsigbar friksjonsadferd selv etter eksponering for fuktighet.

De impact of humidity on brake linings varies by climate and application:

Flåteoperatører i fuktige omgivelser velger ofte semi-metallisk or keramikkbaserte asbestfrie foringer for bedre motstand mot fuktighet og mer stabil bremseytelse.

Riktig vedlikehold kan i stor grad redusere de negative effektene av fuktighet eller fuktighet på asbestfrie bremsebelegg. Nøkkelpraksis inkluderer:

Etter installasjon, sørg for riktig sengetøy inn av bremsebelegg. Denne prosessen etablerer en stabil overføringsfilm mellom foringen og rotoren, og forbedrer friksjonskonsistensen selv under fuktige forhold.

For erstatningsfôr, lagre dem i tørre, ventilerte omgivelser . Langvarig lagring i fuktige områder kan føre til fuktighetsabsorpsjon, noe som påvirker ytelsen når den er installert.

Etter å ha kjørt gjennom vann eller i kraftig regn, bruk bremsene forsiktig et par ganger tørk foringene . Denne vanen gjenoppretter normal friksjon raskt og forhindrer korrosjon.

De brake industry continuously develops new materials and coatings to improve moisture resistance. Some recent innovations include:

Dese technologies have made modern asbestos-free brake linings far less sensitive to humidity than early formulations.

Fuktighet og fuktighet er uunngåelige miljøfaktorer som kan påvirke ytelsen til ethvert bremsesystem. For asbestfrie bremsebelegg er disse effektene generelt midlertidig og håndterlig , forutsatt at materialene er av høy kvalitet og godt vedlikeholdt.

Mens høy luftfuktighet kan forårsake kortvarig friksjonsreduksjon, mindre materialhevelse eller korrosjon av metallkomponenter, er moderne foringer konstruert for å restituere seg raskt og opprettholde pålitelig bremsing under en lang rekke forhold.

For sjåfører kan regelmessig vedlikehold, riktig oppbevaring og smarte kjørevaner etter våt eksponering sikre jevn bremseytelse. For flåteledere og teknikere er det fortsatt å velge godt testet, høykvalitets asbestfrie foringer – spesielt de som er designet for fuktige miljøer – den beste beskyttelsen.

Til syvende og sist har asbestfrie bremsebelegg vist seg ikke bare som et sikrere alternativ, men også som et spenstig og tilpasningsdyktig teknologi i stand til å opprettholde sikkerhet og ytelse selv når naturen tilfører litt fuktighet til blandingen.